高性能なセラミックス製水素分離膜モジュールの開発に成功

2007年6月29日

Press Releases

2007年6月29日

株式会社ノリタケカンパニーリミテド(赤羽昇社長)は、財団法人ファインセラミックスセンター(JFCC,瀬谷博道会長)および東京大学・中尾真一教授(工学系研究科 化学システム工学専攻)との共同研究により、世界に先駆けて高性能なオールセラミックス製水素分離膜モジュールの開発に成功し、その耐久性評価を実施しましたので、お知らせいたします。

本研究開発は、新エネルギー・産業技術総合開発機構(NEDO)の委託事業「高効率高温水素分離膜の開発」において実施されたものです。

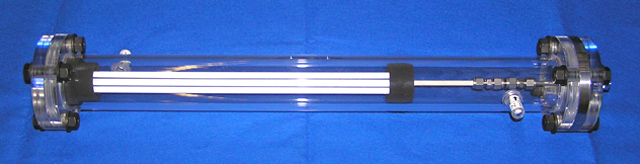

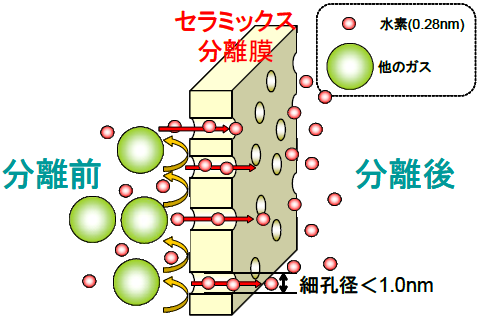

開発した水素分離膜モジュールは、直径6mm、長さ400mmのアルミナ製多孔質チューブ支持基材を6本同心円状に配置し、中心に分離した水素を集めて取り出すためのアルミナチューブ管を配した構造をしています(図1参照)。水素分離膜は非晶質シリカで構成されており、東京大学で開発された対向拡散CVD法と呼ばれる方法(別途説明文参照)により、アルミナ製多孔質チューブ支持基材の外表面に製膜されています。この水素分離膜の構造や性能をJFCCにて評価・解析してきました。水素分離膜は細孔径約0.3ナノメートルに制御されているため、小さな水素分子は膜を透過しますが、大きな他の分子は膜を透過できないために分離が可能です(図2参照)。開発したモジュールの分離性能としては、例えば、水素と窒素で比較すると、水素のほうが1000倍通りやすいことが確かめられました。このような分離を行う際には、水素を含むガスをモジュール外側より供給し、水素分離膜を透過した水素を内部で集め取り出します。モジュール1つあたりの膜面積は0.04平方メートルで、その水素処理能力は1時間で660リットル(差圧1MPaの場合)であり、1キロワット級の家庭用燃料電池1台の作動が可能となります。

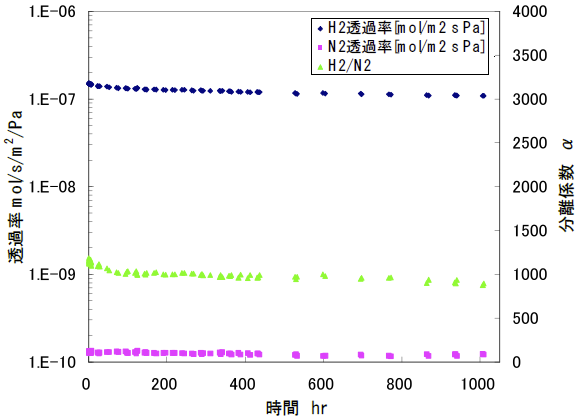

モジュールの耐久性として、500℃の高温で、水素と窒素の混合ガスからの水素分離性能は、1000時間経過後もほとんど変化せず、回収ガスの水素濃度は99%以上を維持していることが確認できました。このような成果から、十分実用レベルの耐久性を有していると考えております(図3参照)。

開発したモジュールは、今後燃料電池の普及に伴い需要が伸びることが予想される水素の製造プロセスの高効率化に利用できるだけでなく、各種の水素が関連するプロセスへの適用が考えられます。他の水素分離膜の材料としては有機材料、金属材料がありますが、有機材料は耐熱性が低い、有機蒸気を含む条件では使用できないといった制限があります。また、金属材料は300℃以下の低温では使用できず、更に共存するガスの制約も受けます。これに対して、今回開発したセラミックス製分離膜は、室温から600℃までの広い温度領域に対応可能であり、有機蒸気や炭化水素系ガスの存在下でも使用可能なことから、さまざまな分野での利用が期待できます。今後は実用化に向けた用途開発を進め、2010年の実用化を目指します。

なお本件の詳細については、「2007年度ファインセラミックスセンター研究成果発表会」(平成19年7月4日 東京(科学技術館サイエンスホール)、平成19年7月11日 名古屋(名古屋国際会議場)にて発表いたします。

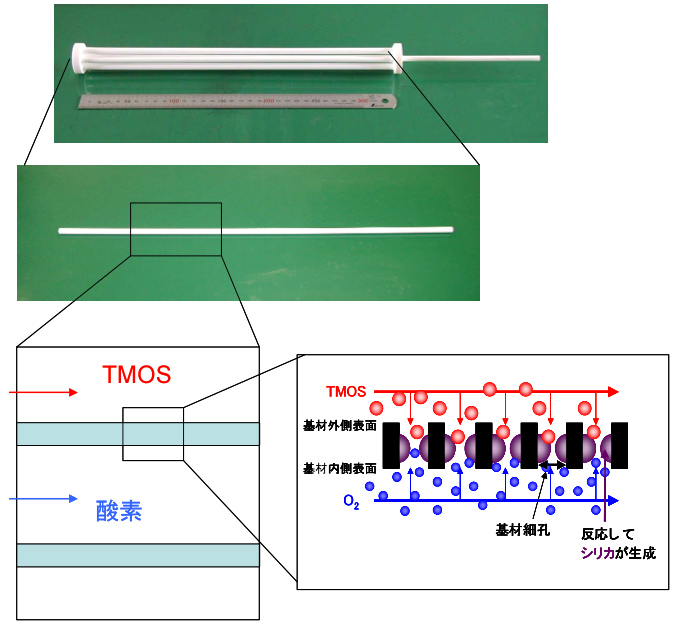

チューブ状の多孔質支持基材の外側からシリカ原料となるテトラメチルオルトシリケイト(TMOS)をガス化して供給し、内側より反応ガスとなる酸素を供給します。両ガスは多孔質支持基材内部に拡散し、出会った場所で反応することで非晶質シリカ膜(水素分離膜)が製膜されます。原料ガスの供給条件を制御することにより、均一で薄い膜を製膜することが可能で、大面積の製膜に適した手法です。

掲載内容についてのお問い合わせ等がございましたら、下記までご連絡ください。

〒456-8587 名古屋市熱田区六野二丁目4番1号

(一財) ファインセラミックスセンター 研究企画部

TEL 052-871-3500

FAX 052-871-3599

e-mail: ressup@

(※メール発信は@の後ろに jfcc.or.jp を付けて送付ください)