電子ビーム物理蒸着(EB-PVD)法によるセラミックスコーティングは、高度なナノ構造制御と高速成膜を両立させたコーティング技術であり、独特の柱状・羽毛状構造を有するナノ構造セラミックス膜を形成することが可能なため、発電用・航空機用ガスタービン、高温作動電極などの、高温での機能が重視される分野への波及が期待されている。EB-PVDによるセラミックスコーティングは、これまでは航空機エンジン部品などの、全長10cm程度以下、重量1kg程度以下の比較的小型の部材への適用が主流であったが、発電用ガスタービン動翼などの、複雑な3次元形状で重量20kg程度の大型部材へ適用可能になると、EB-PVDによるナノ構造セラミックス膜の適用分野が格段に拡大することが期待できる。

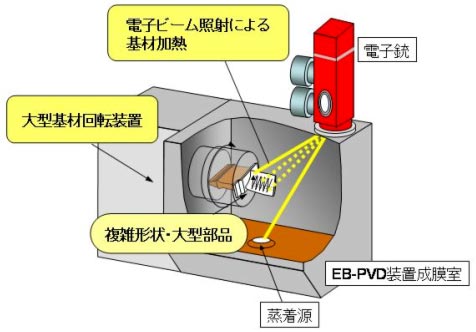

今回、財団法人ファインセラミックスセンター(JFCC)では、NEDO「ナノコーティング技術」プロジェクトの成果として、EB-PVDによるナノ構造セラミックス膜の波及分野をさらに拡大するために不可欠な、複雑形状・大型基材へのコーティングを可能にするための要素技術を開発した(図1を参照)。

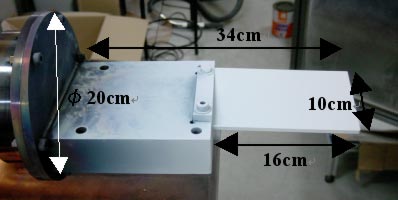

第一は、大型基材回転装置の設計・開発である。JFCC所有のEB-PVD装置は十分な蒸着能力を有しているものの、基材を搭載するスティング機構の制限により、外径12cm、重量5kgまでの比較的小型の部材へのコーティングにしか適用できなかった。図2に示す、今回設計・開発した大型基材回転装置により、外径20cm、重量20kgまでの部材を搭載することが可能になった。これは、例えば、発電用ガスタービン第一段動翼に相当する部材にコーティングできることを示している。

第二に、電子ビームによる基材加熱技術の確立である。複雑形状部材では、基材加熱に際しても問題が生じる。例えば翼部と軸ディスク接合部とに大別される発電用ガスタービン動翼のような、外寸・重量が大きく異なる部位から構成される部材は、熱容量の偏りが大きい。このような熱容量の偏りが大きい部材をヒーターにより輻射加熱すると、全体を均一に加熱するには長時間を要するため非効率的である。そこで、電子ビームを基材に照射することにより直接加熱する技術を開発した。電子ビーム出力、部材各部への電子ビーム照射パターンなどを調整することにより、発電用ガスタービン動翼のように熱容量の偏りが大きい部材の全体を均一に加熱できる技術の基礎を確立した。

さらに、発電用ガスタービン模擬翼基材に対してEB-PVDによるジルコニア成膜試験を実施し、図3に示すように、部材の必要範囲に均一に成膜可能であることが確認できた。電子ビーム加熱条件、基材温度の保持、蒸気流に対する基材の配置など、成膜条件を最適化して大型部材への成膜技術を確立することにより、EB-PVDナノ構造セラミックス膜の適用範囲が広がることが期待される。今後は、航空機エンジンメーカーのIHI、発電用ガスタービンメーカーの東芝と共同で、更なる実用化研究を進めていく予定である。 |