この成果は独立行政法人新エネルギー・産業技術総合開発機構(NEDO)「セラミックリアクター開発」の委託事業の結果、得られたものです。

財団法人ファインセラミックスセンター(JFCC)では、昇降温サイクルの耐久性や急速昇温に耐えられる小型高集積SOFCに適用可能なガスシール材を開発しました。

燃料と酸素から電気を取り出す燃料電池のなかでも高い発電効率を示す固体酸化物形燃料電池(SOFC)を長期間安定に発電させるためには、セルとしての安定性だけでなく、ガスシール材の長期安定性や耐久性も極めて重要です。万が一、発電に供する前段階で燃料と空気が混合し燃焼してしまうとセルやスタックへ大きなダメージを与えてしまいます。さらに、SOFCの作動条件によっては昇温降温の繰り返しや、急速にスタックを昇温して急速起動を可能とすることなどが求められます。この昇降温の繰り返しや急速昇温や冷却に対する耐久性が乏しいことがガラスやガラスセラミックスなど従来からのガスシール材の課題として残されておりました。その課題を解決する方法として、シリカ粒子とシリケートガラス前駆体との複合化に注目し、ヒートサイクルに対する耐久性の観点から最適化を進めてまいりました。その結果、600℃と400℃で500回以上のヒートサイクルに対してもガスリークが生じないガスシール材を得ることができました。

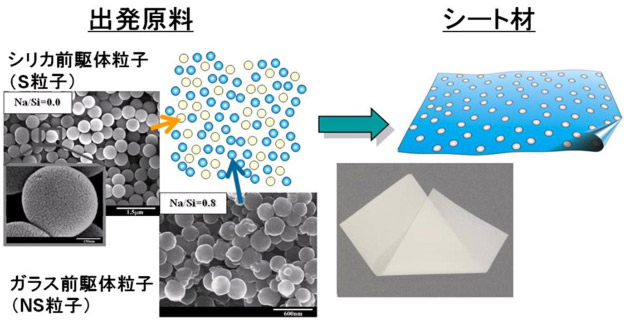

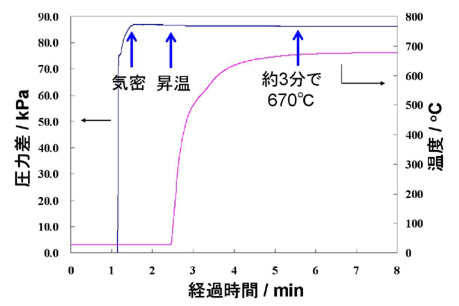

このガスシール材は図1に示すように2種類の組成の近い球状粒子を高分散させて柔軟性の高いシート形状として、約800℃で融着することによって高いガスシール性を発現します。ヒートサイクルに対する耐久性は、その2種類の粒子の割合と融着の際のプロファイルが非常に大きく影響することがわかりました。例えば、粒子の割合でいえば、ガラス組成が多すぎますとガスリークに至るようなクラックが生じやすく、逆にシリカ粒子の割合を増やしますと融着シール材の機械的強度は大幅に向上しますが、他部材との界面における接着性に問題が生じやすくなります。従いまして、ヒートサイクルに対してカギとなるパラメータを見いだすこと、それらのパラメータを最適化することが重要であり、それによってヒートサイクル耐久性に優れたガスシール材を得ることができました。 |