| << 戻る | 2009年6月26日 |

|

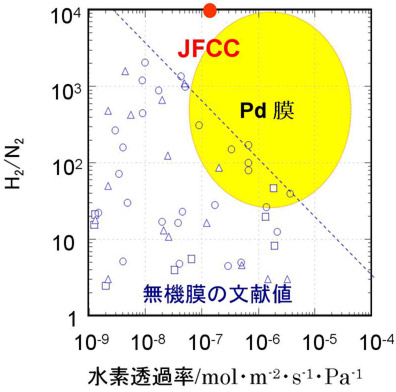

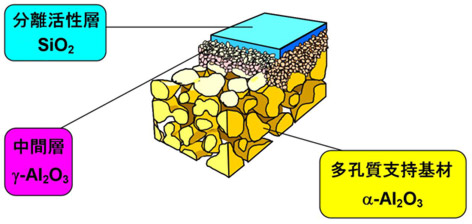

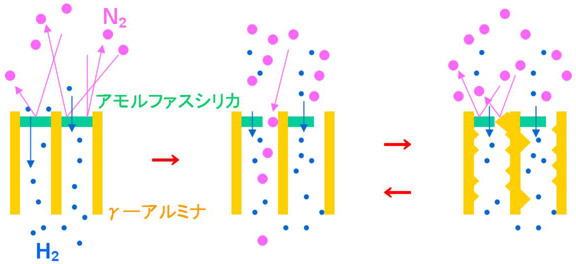

| 膜分離プロセスは大きな熱エネルギーを必要としないため、高効率化、省エネ化を可能とする技術として注目されています。セラミック膜は金属膜や高分子膜と比較して、耐熱性、化学的安定性、耐圧性に優れており、化学反応プロセスへの導入が検討されています。 アモルファスシリカ膜は優れた水素選択透過性を有することが知られています。JFCCでは対向拡散CVD法を用いて、γ―アルミナをコートしたα―アルミナ基材にアモルファスシリカ膜を形成し、ドライ雰囲気500℃以上の温度で水素透過率 > 1X10-7 mol/m2・s・Pa、水素選択透過性H2/N2 > 10000 という世界トップレベルのアモルファスシリカ膜の開発に成功し(図1)、実用化に向けてモジュール化の技術も既に確立しています。 しかしながら、アモルファスシリカ膜は高温水蒸気雰囲気における耐久性が不足しており、これが実用化に向けた課題でした。 JFCCで開発したアモルファスシリカ系水素分離膜は図2に示すように多孔質支持基材(細孔径150nm)、メソポーラス中間層(細孔径4-8nm)、分離活性層(細孔径0.3nm)の3層で構成されています。今回の研究では各層の高温水蒸気雰囲気における耐久試験をそれぞれ行い、構造変化とガス分離特性を比較することで分離膜の劣化メカニズム(図3)を解明し、主な劣化原因は高温水蒸気暴露に伴うアモルファスシリカの緻密化と中間層として用いられるγ―アルミナの焼結による細孔径の増加であることをつきとめました。 そこで、出発原料を見直して、アモルファスシリカの結合を強化するとともに中間層へメタルドーピングを行うことによりγ―アルミナの焼結を抑制して、高温水蒸雰囲気で分離膜が安定化するための手法を確立いたしました。これにより500℃、Steam/N2=3の条件で120時間暴露後のサンプルで従来の材料より水素透過率を5.5倍増加させるとともに水素選択透過性を3.7倍増加させることが可能となりました(図4)。 実用化へは更なる長期耐久試験が必要となりますが、脱水素反応、脱水プロセス、膜反応器、蒸留プロセス、異性体分離、副生ガス分離、パラジウム膜代替等化学プロセスへの応用が期待され、膜分離プロセスの導入による高効率化、省エネ化が加速されることが期待されます。 なお、本研究の一部は科学研究費補助金(20560636)の助成を受け、行われたものです。 用語解説 アモルファス 結晶のような長距離秩序はないが、短距離秩序はある物質の状態。非晶質ともいう。 対向拡散CVD チューブ状多孔質支持基材の外側から原料をガス化して供給し、内側から反応ガスとなるガスを供給して、両ガスを拡散接触させ、成膜する方法。ガス流量を調節することで均一且つ薄い膜を作製できる。 モジュール いくつかの部品的機能を集め、まとまりのある機能を持った部品のこと。 メソポーラス 2-50nmの細孔径を有する多孔質材料のこと。 膜反応器 分離膜と改質触媒を炉内に配置し、反応と分離を同時に行うことにより、反応プロセスを小型化、高効率化する。 異性体 分子式は同一だが構造が異なる分子。 パラジウム 原子番号46の元素。元素記号はPd。白金属元素の一つ。水素を吸蔵する性質を持ち、水素吸蔵合金、水素分離膜として用いられる。 |

|

| 図1. 開発したシリカ膜のレベル(ドライ雰囲気) |

|

| 図2. アモルファスシリカ膜の構造 |

|

| 水蒸気暴露前 | 水蒸気暴露後1 | 水蒸気暴露後2 |

| シリカの緻密化による体積収縮 γ-アルミナの細孔径増加 |

γ-アルミナの粒成長と 粒子再配列による封孔 |

| 図3. アモルファスシリカ膜の高温水蒸気雰囲気における構造変化 |

|

| 図4. 開発した分離膜の耐熱耐水蒸気特性 |

| 本研究成果は、7月8日(名古屋:名古屋国際会議場)及び7月16日(東京:東京大学「武田ホール」)開催のJFCC2009年度研究成果発表会にて報告いたしました。 |

| << 戻る |

内容に関するお問合せは下記まで。

|