| 2015年6月30日 |

|

| 金属部材の耐熱性や耐食性を向上するために、セラミックスコーティングは重要な技術です。今回、静電気で発生する極めて微細なミスト(ナノミスト)とレーザーを用いる新しいコーティング技術「ナノミストレーザーCVD法」を開発しました。この方法は、大型の反応容器を必要とせず、高速でコーティングが可能なことから、航空機などの大型部材への低コストコーティング技術として期待されます。 |

| 1.本研究の概要 |

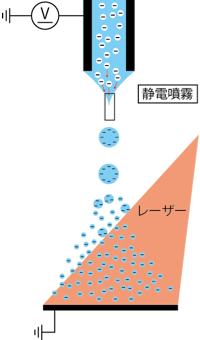

| 化学気相析出(以下、CVD)は、主に半導体などの薄膜製造プロセスとして用いられています。一般的には、原料を減圧下で数百度に加熱して蒸気化し、真空の反応容器内に導入して成膜します。このため、大型部材へのCVDコーティングでは部材を格納できる規模の減圧容器が必要となり、装置コストが増大する問題があります。 固体原料の溶液を静電噴霧すると、大気圧中で、加熱せずに、極めて小さな液滴(ナノミスト)を生成することができることに注目し、減圧容器不要のCVDプロセスを目指して、「静電噴霧CVD」の開発を開始しました。 しかし、この方法ではコーティングが不均質になりやすく、コーティング厚が増大すると粗い組織になることがわかりました。これは、成膜中に基材温度が大幅に低下していることが原因でした。 そこで、レーザーを用いて成膜中の温度低下を抑制する手法を静電噴霧CVDに導入し、その結果、均質な膜を得ることに成功しました。さらにこの方法では高速成膜が可能であり、例えば、高硬度コーティングに用いられるアルミナでは、一時間に0.2ミリの高速で成膜することにも成功しています。 |

| 2.本研究の詳細 |

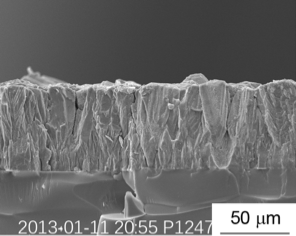

| 静電噴霧では、直径数〜10ミクロン程度の帯電した液滴が生成します。液滴表面からの蒸発で液滴が小さくなると、液滴内の電荷間距離が小さくなり、電荷間の反発によって液滴は徐々に不安定になります。この静電反発が液滴の表面張力を上回ると、液滴は分裂し、さらに微細な液滴が生成します(レイリー分裂)。レイリー分裂は、液滴が単電荷になるまで繰り返され、最終的にはナノメートルサイズの微小液滴(ナノミスト)が生成します。 このナノミストを、高温に加熱した基材に供給してCVDコーティング(いわゆる熱CVD)すると、成膜初期では緻密なコーティングができましたが、厚みが増すにつれて粉が降り積もったような粗い組織となり、膜質は低下しました。これは、成膜中の温度低下によるものであり、成膜開始直後は850℃程度だった表面温度は、ナノミストの供給開始とともに数分間で500℃程度まで低下してしまいました。このような温度低下は、加熱していないナノミストを供給したことと、膜形成反応によって熱が奪われたためであると考えられます。そこで、成膜中にレーザーを反応部位に照射して、基材の温度低下を抑制することを試みました(図1)。その結果、膜質の低下は解消され、均一な構造を持つコーティングが得られるようになりました。 現在、高硬度コーティング材料として有用なアルミナのコーティング実験を進めており、アルミナの中で最も高硬度のα−アルミナを、一時間に200ミクロンの高い成膜速度でコーティングできることを明らかにしています。この成膜速度は、従来CVD法の20倍程度の高い値です。 大気圧中で、高速でセラミックスコーティングが可能となる本技術は、航空機などの工業用大型部材への低コスト厚膜コーティング技術として、実用化が期待されています。 |

|

|

【用語説明】

|

| << 戻る |

内容に関するお問合せは下記まで。

|