次世代航空機エンジン用CMCの耐環境性セラミックスコーティング

~日本唯一のダブル電子ビーム蒸着装置を用いて組成・組織の精密制御を実現~

2017年6月28日

本研究の

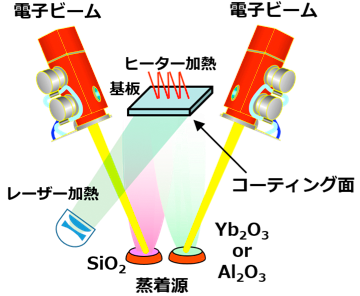

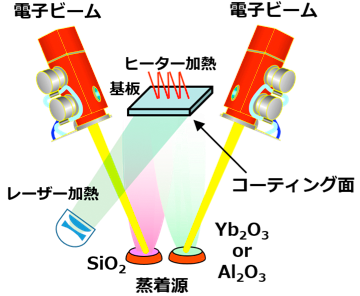

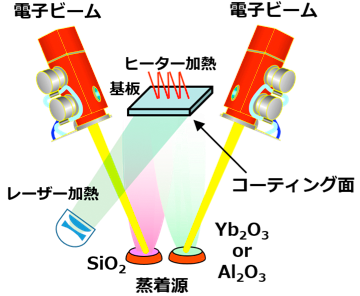

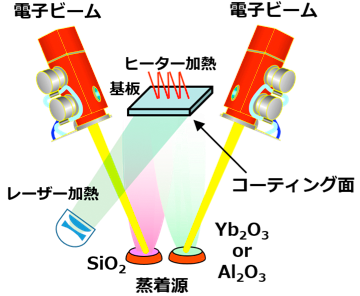

図1. ダブル電子ビームを用いた蒸着装置の概略

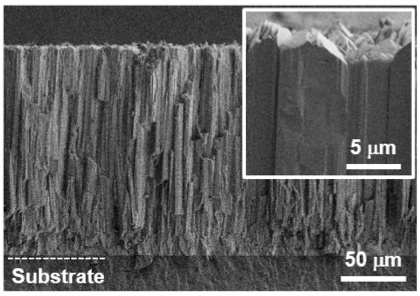

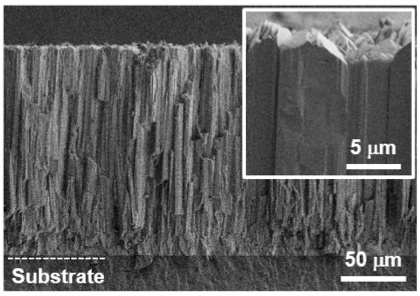

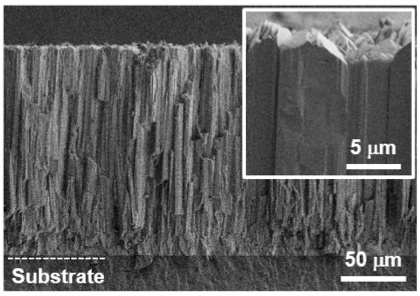

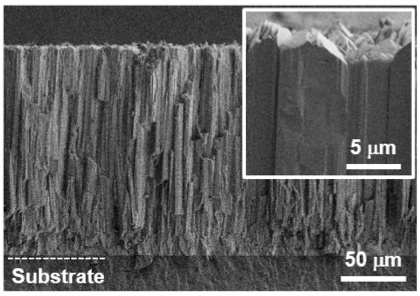

図2. 柱状セグメント構造を有するYbシリケート層

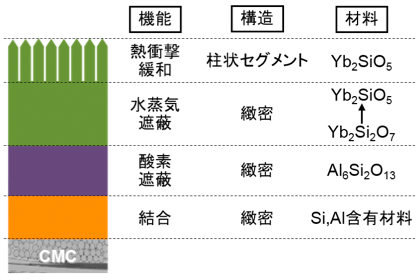

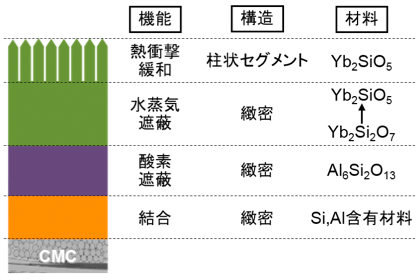

図1. EBCの構造の模式図

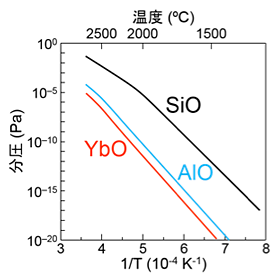

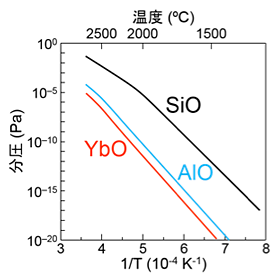

図2. 熱力学計算によって算出した

Yb-Si-Al-O系の平衡蒸気圧

図3. ダブル電子ビームを用いた蒸着装置の概略

図4. 柱状セグメント構造を有するYbシリケート層

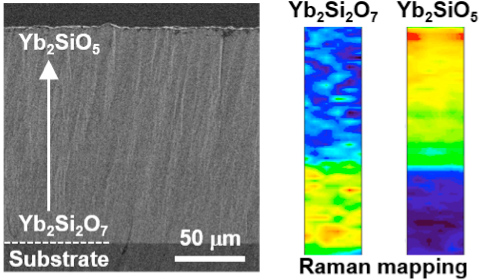

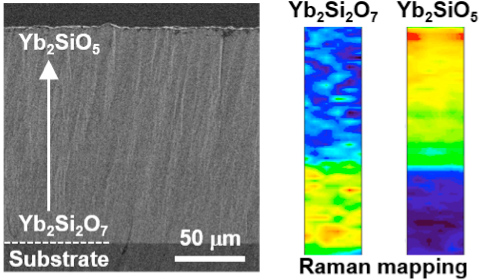

図5. 緻密なYbシリケート傾斜組成層の断面組織写真

およびYb2Si2O7とYb2SiO5のラマンマッピング

I【概要】

1 現状

- 航空機エンジンの燃費を改善しCO2排出量を大幅に削減するためには、高圧タービンなどのホットセクション部材の軽量化と耐熱性向上が不可欠。これらを達成するための新しい材料として期待されているのが、SiC繊維強化SiCマトリックス複合材料(注1)(以後、CMCと称す)。

- CMCは現用のNi基系超合金より軽量で耐熱性に優れるが、高温の燃焼ガス環境下においては酸素や水蒸気による酸化を伴う蒸発により減肉することが問題。そのため、CMCを適用するためには、耐環境性コーティング(EBC:Environmental Barrier Coating)(注2)が不可欠。

- EBCには酸素遮蔽性、水蒸気遮蔽性、並びに、耐熱衝撃性が必要。

- EBC候補材料である複合酸化物(YbシリケートやAlシリケート)は、高温における蒸発のしやすさが、その構成成分により大きく異なる。そのため、複合酸化物と同じ組成の原料を用いるコーティングでは、得られる層の組成制御が困難である点が課題。

2 本研究の成果

- ダブル電子ビームを用いた蒸着法により先述の組成制御の問題を解決(図1:ダブル電子ビームを用いた蒸着装置の概略)。*セラミックコーティングが可能な大出力ダブル電子ビームを備えた蒸着装置は国内唯一。

- コーティング形成時に基板を加熱することにより、成膜直後の状態で結晶性のYbシリケートやAlシリケート層を得ることに成功。

- また、基板加熱により表面拡散を促進し、緻密なAlシリケート層やYbシリケート傾斜組成層の形成に成功。

- 高速成膜により、配向した柱状セグメント構造を有するYbシリケート層を形成(図2)。

3 今後の展開

- EBC構成層の積層化による優れた環境遮蔽性の発現。

- 燃焼温度の高温化と部材冷却ガス削減による航空機エンジン燃費向上とCO2排出量の削減への貢献。

本研究は総合科学技術・イノベーション会議のSIP(戦略的イノベーション創造プログラム)「【革新的構造材料】」(管理法人:JST)の一環として実施したものです。

本成果の一部は2017年2月3日に「Materials Letters」誌に掲載されました。

II【本研究の詳細】

1 現状と課題

(1) 現用材料の限界

- 航空機エンジンの燃費を改善しCO2排出量を大幅に削減するためには、高圧タービンなどのホットセクション部材の軽量化と耐熱性向上が不可欠。特に、高圧タービン部材は高温の水蒸気を含む燃焼環境に曝されるため、上記特性に加えて耐食性に優れることも必要。

- 現用のNi基系超合金の耐用温度は約1100℃であり、空気冷却等の措置を講じても現在の合金技術の延長では将来的にも1200℃の耐用温度が限界。

(2) 今後期待される材料

- この壁を打ち破るための新しい材料として期待されているのが、世界最高性能の炭化ケイ素繊維(耐用温度は約1400℃、我が国において製造)の複合材料である「SiC繊維強化SiCマトリックス複合材料(注1)(以後、CMCと称す)」。

- CMCは超合金よりはるかに軽量で耐熱性に優れるが、約1100℃以上の酸素や水蒸気を含む高温環境下では酸化により生成したシリカが揮散・消失するため、部材の著しい減肉が進行することが問題。したがって、これを高圧タービン部品に適用するためには、部材の表面を守り、部材の長期使用を可能にする耐環境性コーティング(EBC:Environmental Barrier Coating)(注2)が不可欠。 EBCの耐用温度を上げることができれば、より高温の過酷環境下においてCMCを使用することが可能。

- EBCには、高温の燃焼ガス環境において、優れた酸素遮蔽性や水蒸気遮蔽性、さらには、耐熱衝撃性を併せ持つことが要求される。これを一つの素材で達成することは困難である。そこで、SIP(戦略的イノベーション創造プログラム)「【革新的構造材料】」では、図1に示すように、層毎に機能を分担させてEBC全体として優れた性能を発現させることを目指してきた。

- 各層間の熱化学的安定性と熱機械的特性を考慮して、酸素遮蔽層には緻密なAlシリケート(Al6Si2O13)、水蒸気遮蔽層には緻密なYbシリケートの傾斜組成層(Yb2Si2O7→Yb2SiO5)、熱衝撃緩和層には低熱伝導かつ耐減肉性に優れる柱状セグメント構造を有するYbシリケート(Yb2SiO5)を配置。また、結合層にはEBCの構造安定性を向上させる機能を有する緻密なSi,Al含有材料を使用。

- EBCを構成するYbシリケートやAlシリケートは複合酸化物。複合酸化物をコーティングする難しさは構成酸化物種の蒸気圧が異なる点。例えば、SiO2の蒸気圧はYb2O3の蒸気圧よりも3桁以上も大きい(図2)。したがって、複合酸化物と同じ組成の原料を用いるコーティングでは、得られる層の組成制御が困難である点が課題。

2 研究成果

- ダブル電子ビームを用いた蒸着法により蒸気圧差による組成制御の問題を解決し、組成と組織を精密に制御した複合酸化物層の形成を目指した。(ダブル電子ビームを用いた蒸着装置の概略を図3に示す。*セラミックコーティングが可能な大出力ダブル電子ビームを備えた蒸着装置は国内唯一)

- コーティング形成時に基板を1000 ºC以上に加熱することで、成膜直後の状態で結晶性のYbシリケートやAlシリケート層を得ることに成功。

- 電子ビームを用いた蒸着法の強みを生かした高速成膜により、配向した柱状セグメント構造を有するYbシリケート(Yb2SiO5)層を形成(図4)。

- 基板加熱によりコーティング表面における拡散を促進し、従来の電子ビームを用いた蒸着法では形成が困難であった緻密なYbシリケートやAlシリケート層の形成に成功。

- ダブル電子ビームを用いた蒸着法の強みを生かし、コーティング中にSiO2蒸気量を減少させることで緻密なYbシリケート傾斜組成層(Yb2Si2O7→Yb2SiO5)を形成(図5)。

3 今後の展開

- EBC構成層の積層化による優れた環境遮蔽性の発現。

- 燃焼温度の高温化と部材冷却ガス削減による航空機エンジン燃費向上とCO2排出量の削減への貢献。

Yb-Si-Al-O系の平衡蒸気圧

およびYb2Si2O7とYb2SiO5のラマンマッピング