| 1.研究開発の背景 |

(1) 現用材料の限界

| ① |

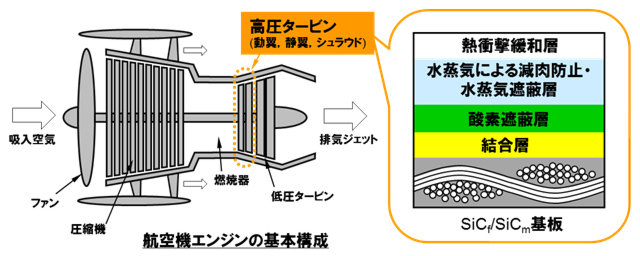

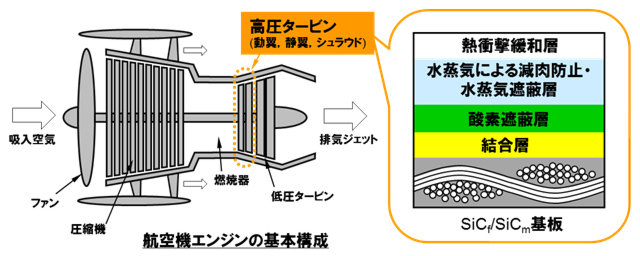

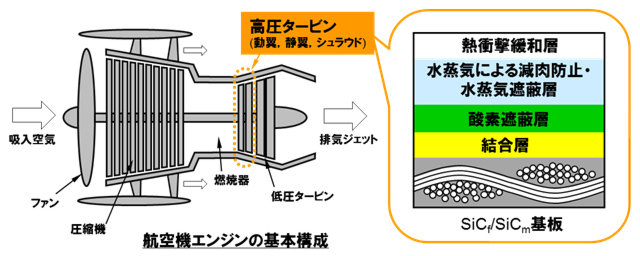

航空機エンジンの燃費を改善しCO2排出量を大幅に削減するためには、高圧タービン部材のメ軽量化モとメ耐熱性向上モが不可欠。また、高圧タービン部材は高温の水蒸気を含む燃焼環境に曝されるため、非常に優れた耐久性が必要。 |

| ② |

現用のNi基系超合金の耐用温度は約1100℃であり、空気冷却等の措置を講じて、現在の合金技術の延長では将来的にも1200℃の耐用温度が限界。 |

|

(2) 今後期待される材料

| ① |

この壁を打ち破るための新しい材料として期待されているのが、世界最高性能の炭化ケイ素繊維(耐用温度は約1400℃、我が国において製造)の複合材料である「SiC繊維強化SiCマトリックス複合材料(以後、SiCf/SiCmと称す)」。 |

| ② |

SiCf/SiCmは超合金よりはるかに軽量で耐熱性に優れるが、約1100℃以上の水蒸気環境下では酸化・減肉による部材の劣化が問題。これを高圧タービン部品に適用するためには、部材の表面を守り、部材の長期使用を可能にする耐環境性コーティング(EBC:Environmental Barrier Coating)が不可欠。 |

| ③ |

従って、EBCの耐用温度を上げることができれば、より高温の過酷環境下においてSiCf/SiCmを使用することが可能。 |

|

| 2.研究開発の内容 |

| (1) |

この様な背景の下、JFCCを中心とする研究グループは、SiCf/SiCmの高温耐久性を飛躍的に向上させるために、繊維性能を最大限に引き出すべく、繊維耐用温度1400℃で利用できる世界最高性能の耐環境性コーティング(EBC)の開発を目指す。 |

| (2) |

EBCには、高温の水蒸気に対して耐減肉性に優れることはもちろんのこと、酸素や水蒸気に対する環境遮蔽性や、熱機械的耐久性に優れることが要求される。そこで、本研究では、図1に示す多層構造にして、SiCf/SiCm基板上に、結合層を介して、酸素遮蔽層、その上に、水蒸気による減肉防止・水蒸気遮蔽層、熱衝撃緩和層を付与する。コーティングシステム全体として優れたパフォーマンスを発現させることを目指す。 |

|

図1 開発するコーティング技術の概念図

| 3.研究開発の実施方法 |

| (1) |

研究開発体制

■下記研究開発機関(非営利機関1、大学4、独法2、企業3)が参加

東北大学、横浜国立大学、東京工業大学、東京大学、

物質・材料研究機構(NIMS)、宇宙航空研究開発機構(JAXA)、IHI、コバレントマテリアル、

超高温材料研究センター(JUTEM)

JFCCは、研究開発拠点(拠点長:高田所長)として、我が国における本分野の研究開発を牽引するとともに、情報の集約・発信基地としての機能等を担う。 |

| (2) |

研究開発期間

2014年10月~2019年3月(5年間) |

| (3) |

研究開発予算(革新的構造材料のテーマ全体)

36億円(2014年度) |

|

| 4.補足 |

| (1) |

本研究は、SIP/革新的構造材料プロジェクトの一環として実施。独立行政法人科学技術振興機構(JST)からの委託業務として実施。 |

| (2) |

本研究開発は、材料自体の変革期にある今こそ、国策として早急かつ強力に進めるべき最重要課題。また、我が国産業が高圧タービン分野に国際的に参入するために、欧米では到達できない優れた性能を有する部材を具現化し国際的競争力を付与する。 |

|

内容に関するお問合せは下記まで。

|

| お問合せ先 |

〒456-8587 名古屋市熱田区六野二丁目4番1号

(一財) ファインセラミックスセンター 研究企画部

TEL 052-871-3500

FAX 052-871-3599

e-mail:ressup@

(※メール発信は@の後ろに jfcc.or.jp を付けて送付ください) |

|