本研究の【概要/詳細】

<背景>

軽量化部材のCFRPは、身近なスポーツ用具から航空宇宙分野の素材まで幅広く応用されています。さらに、最近はこのCFRPを自動車の車体の一部に使用し軽量化することで、大幅に燃費を改善できるため、本格適用が期待されています。しかし、CFRPは製造時に多くの端材が発生し、高価な炭素繊維が有効に利用されないため、高い製造コストと共にCFRP普及に伴う廃棄物の増大が課題になっています。

これまで我々は過熱水蒸気を用いて樹脂を分解気化することでCFRP廃材から高付加価値部品への再利用が可能な高品位炭素繊維のリサイクル回収技術を進めてきました。

<研究内容>

(1) 省エネ型連続式炭素繊維回収システムの開発

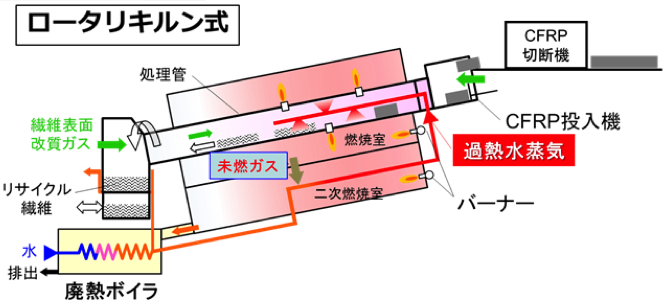

経済産業省・戦略的基盤技術高度化支援事業(サポイン事業)において、_砂工業(株)等と共同で、省エネ型の高品位リサイクル炭素繊維連続回収システムの開発に取り組んでおります。ロータリーキルン方式による連続処理が可能であるとともに、CFRPを処理する際に発生する樹脂分解ガスを燃料として利用することにより、低コストで炭素繊維の回収が可能です。 |

| (2) 低品位の炭素繊維の強度を大幅に向上させる過熱水蒸気による処理方法の開発 |

| 過熱水蒸気処理時に添加するガスが処理後の炭素繊維強度に対し、どの様な影響を与えるか調べた。その結果、右図に示すように炭素繊維を窒素と二酸化炭素を同時添加した過熱水蒸気中に短時間曝露するだけで繊維強度を大幅に向上させることが可能であることを明らかした。このことは、低品位繊維の高品位化に展開できる技術です。 |

|

|

(3)過酷な繊維回収条件に耐えうる繊維の仕様を示唆

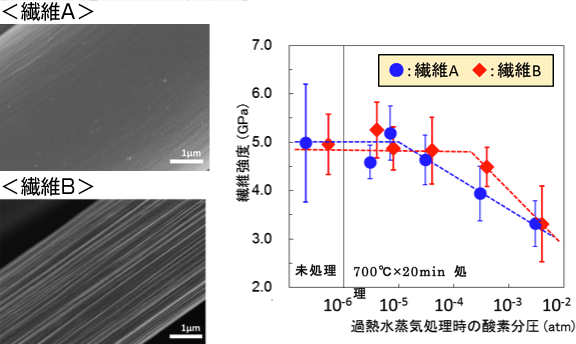

実際の炭素繊維の表面形態は平滑なものから凹凸を有するものまで多様であり、用途に応じて使いわけているのが現状です。これまでの過熱水蒸気処理した炭素繊維の評価を進める中で、繊維破断面をSEM観察すると破壊起点のほとんどが表面き裂から起きることが解っています。この知見は、炭素繊維の強度はその表面形態に強く依存することを示唆していますが、炭素繊維のリサイクル回収を想定した場合、回収処理後の炭素繊維強度に及ぼす表面形態の影響については明らかになっておりません。

本研究では、過熱水蒸気処理後の炭素繊維強度に対し、「繊維表面形態」および「酸素ガス分圧」の影響を評価し、強度低下を抑制するための因子を明らかにしました。

下図は、表面形態の大きく異なる2種類の繊維を用いて、過熱水蒸気処理中の酸素分圧に対し、引張強さをプロットしたものです。繊維の表面形態によらずあるしきい値より酸素分圧が高くなると、引張強さが減少傾向を示すことが確認されました。その一方で、表面が平坦な繊維より、表面凹凸の大きい繊維の方が強度低下しにくいことが明らかになりました。

つまり、過酷な繊維回収条件(酸素混入、リサイクル回数の増加)にも耐えうる繊維の仕様を示唆しました。

今回新たに得られた研究結果は、CFRPからの炭素繊維回収技術に関して、「過酷な繊維回収条件にも耐えうる炭素繊維の仕様」および「低品位繊維の高強度化方法」を提示しています。これらの研究成果は炭素繊維のリサイクル回収技術に対し、「品質向上」、「コスト削減」、「廃棄物削減」の分野で貢献できると期待しています。

|

【用語説明】

| ・炭素繊維: |

カーボンファイバーのこと。太さが髪の毛の1/10以下の炭素からできて

いる繊維で、鉄と比較すると1/4以下の「軽さ」と約10倍の「強度」を持つ。 |

| ・CFRP: |

炭素繊維強化プラスチックの英語表記(Carbon Fiber Reinforced Plastics)の頭文字をとった略称。上記炭素繊維を樹脂と複合化して作製されるが軽量・高強度の材料になるため、身近なスポーツ用具から航空宇宙分野の素材まで幅広く応用されている。 |

| ・過熱水蒸気: |

大気圧下において沸点(100℃)以上の高温の水蒸気。空気に比べて比熱が大きく、浸透性が高いため、「高速」かつ「均一」に加熱可能。 |

|

本研究の概要はこちら

内容に関するお問合せは下記まで。

|

| お問合せ先 |

〒456-8587 名古屋市熱田区六野二丁目4番1号

(一財) ファインセラミックスセンター 研究企画部

TEL 052-871-3500

FAX 052-871-3599

e-mail:ressup@

(※メール発信は@の後ろに jfcc.or.jp を付けて送付ください) |

|